Así se hizo el implante para reconstruir la aorta que salvó la vida a José Julio

La Tarde visita el laboratorio 3D del Hospital Gregorio Marañón. El cirujano Rubén Pérez y el ingeniero Diego Trapero nos explican cómo trabajan

La Tarde, en el laboratorio 3D del Hospital Gregorio Marañón

Madrid - Publicado el - Actualizado

6 min lectura

José Julio volvió a nacer hace unos meses. El 3 de abril llegó al hospital Gregorio Marañón de Madrid, prácticamente muerto. Ingresó con la aorta rota y sólo su propio tejido, de forma casi milagrosa, contenía la hemorragia. Cualquier movimiento podía hacer que la sangre empezara a salir a borbotones y José Julio muriera desangrado. La rotura de aorta es una afección extremadamente grave que sin una intervención inmediata conduce a la muerte rápidamente.

Conseguir una prótesis de aorta por el sistema tradicional encargándola a un laboratorio hubiera tardado 30 días, tiempo que no tenia el paciente y se hizo algo excepcional, algo que tan solo se había hecho una vez antes en el mundo y fue en EEUU: construirle una aorta con una impresora 3D que sirviera de soporte para su operación. La aorta estuvo lista en 10 horas y la intervención quirúrgica fue un éxito.

Esto fue posible porque el hospital Gregorio Marañón tiene su propio laboratorio de impresión 3D.

En La Tarde nos pareció una noticia extraordinaria y por eso nos hemos acercado hasta el hospital para ver in situ como es y como se imprimen tobillos, venas y vértebras con una impresora 3D.

Entramos en el laboratorio de impresión 3D del hospital y lo primero que llama la atención es que no estamos ante un espacio de 200 metros cuadrados, se trata de una habitación de apenas 30 metros cuadrados en los que vemos 5 impresoras 3D a pleno rendimiento.

-

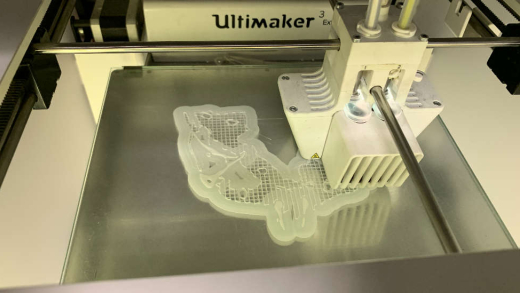

¿Y como es un impresora 3D capaz de construir prótesis a medida como la aorta de José Julio?

Es una caja de cristal de unos 50 centímetros de lado y 40 de ancho. Dentro hay una plataforma sobre la que la máquina va dibujando y creando con material plástico una vértebra de un columna vertebral que es lo que está haciendo en ese momento.

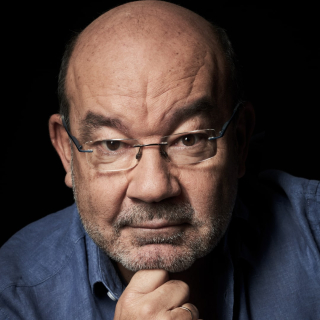

Nos esperan Diego Trapero, el ingeniero del laboratorio y el doctor Rubén Pérez Mañanes, cirujano ortopédico y oncológico. La primera pregunta era obligada: ¿cómo se hizo la réplica de la aorta que le salvó la vida a José Julio?

"Fabricas un implante a medida in situ con la copia de la aorta del paciente, y eso permite acortar mucho los tiempos y que el implante esté hecho a medida. Lo que haces es personalizar el implante. Uno estándar, lo conviertes en un implante para ese paciente", explica el doctor Pérez.

¿Por qué se salvó la vida de José Julio? Porque "el implante a medida si se encarga es un mes", pero "si tienes la capacidad de fabricar una aorta dentro del hospital son pocas horas. De un día para otro está hecho". Por lo que eso "es lo que permitió poder ser tan rápidos en la intervención y además ganar precisión, porque el implante estaba perfectamente adaptado en talla y en modelo al paciente".

¿CÓMO SE TRABAJA EN EL LABORATORIO?

"Los médicos que tienen una idea que se puede aplicar a la impresión 3D bajan al laboratorio y cuentan la idea y vemos cómo les podemos ayudar, cómo podemos sacar una copia de la anatomía del paciente y cómo eso les ayuda en la intervención que tienen que hacer", apunta el ingeniero de este laboratorio.

El material con el que se trabaja es plástico, "un material PLA, biocompatible y biodegradable"

Ese material se está emplenado de manera "muy experimental", según Trapero, que cuenta que se están haciendo guías "para ayudar a cirugías", pero cuando se dé el paso a hacer piezas que se puedan implantar, o el siguiente paso, que son los materiales biocompatibles, "lo que hacemos aquí crecerá diez veces y las aplicaciones que tengan será muchísimo mayores que lo que estamos haciendo a día de hoy".

Este espacio es "una incubadora de ideas", como lo define Rubén Pérez. "Aquí estamos desarrollando servicios y procesos que se pueden luego desarrollar en cualquier otro centro", porque la impresión 3D a esta escala "la podría tener cualquier hospital". "Lo que pretendemos es ser centro referente donde poder crear un centro de mayor envergadura, con mayor formación de ingeniería y con mayor tecnología de máquinas".

¿Y cómo funcionan las impresoras? Lo define de manera muy gráfica el Diego Trapero: el extrusor, por donde sale el material, funciona como "una manga pastelera que va fundiendo el material y lo va depositando capa a capa una encima de otra para crear la pieza final".

El de la impresión es "un proceso lento, pero las impresoras trabajan solas y se quedan funcionando".

EJEMPLOS

Mientras los especialistas atienden a La Tarde, las impresoras están funcionando. Una de ellas está imprimiento "una parte de un tobillo", cuenta Diego. "Si lo quieren operar los cirujanos, pueden venir aquí, cogerlo y que les ayude en la cirugía. Es una réplica de lo que le pasa ese paciente en concreto".

También está la posibilidad de "tener impresa la fractura como la anatomía antes de que fracturase", explica el doctor. "También tenemos capacidad de diseño 3D en el que podemos simular cómo queremos que quede una fractura reconstruida y podemos tener impresa la lesión y el futuro de la anatomía reconstruida".

Con esta forma de trabajar, "ahora tenemos mucho trabajo previo realizado".

En otra de las máquinas está en marcha "una guía para una cirugía de riñón donde se va a extirpar un tumor". El objetivo, cuenta Diego Trapaero, es "hacer un aplicador específico solo para ese paciente, para cuando se retire el tumor, se aplica un parche que para la hemorragia". Con él, "el cirujano va a tener una réplica que solo sirve para ese paciente y va a poner el parche justo en la forma que se necesita".

INGENIEROS Y MÉDICOS

En reducido espacio se mezclan dos profesiones que están condenadas a entenderse. "Lo bonito de esta experiencia es el trabajo en equipo y el crear nuevas rutinas", dice Rubén Pérez, que apunta que con esta forma de trabajar se está cambiando "el paradigma en la atención a los pacientes".

"Lo más divertido de este trabajo es aprender cosas de medicina", destaca Diego.

El doctro desarrolla porqué hay esta sintonía en la forma de trabajar conjunta: "En el fondo, los cirujanos tenemos un toque de ingenieros, siempre estamos diseñando, pensando en la parte mecánica, en la parte instrumental. Es una evolución natural. De hecho, el futuro va hacia la ingeniería clínica y la medicina más tecnificada, crear híbridos entre ambos escenarios".

EL FUTURO

Y en este futuro está los implantes con materiales biológicos. "El futuro es llegar a fabricar esa aorta", dice el doctor Pérez. Para ello, "el sustituto de tejido que necesita el paciente en materiales biológicos que se pueden cultivar con células del paciente" y, de hecho, "ya hay técnicas de ingeniería tisular que permiten con células del paciente poder hacer líneas específicas de crecimiento para un tejido y con la impresión 3D le das forma al tejido y creas un órgano".

"Eso a día de hoy no se hace en ningún centro. Lo que se está haciendo ahora son pruebas preclínicas en fase de experimentación y de ensayo clínico. Lo que tenemos en la práctica clínica son implantes en metal o biorréplicas que permiten adaptar implantes estándar para un paciente concreto", apunta este cirujano, quien es optimista a medio plazo: "La bioimpresión está creciendo a un ritmo vertiginoso. Es factible que en menos de diez años tengamos ya órganos y tejidos implantables".